首页 > 新闻中心 > 高压技术<

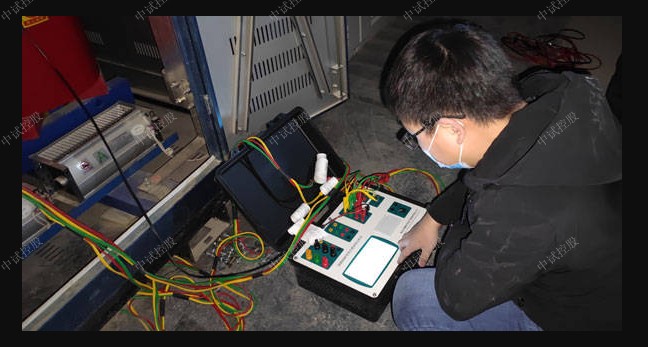

中试控股技术研究院鲁工为您讲解:三相配电变压器绕组材质分析仪

ZSCZ-8800变压器材质分析仪

可无源、准确测量各种配电变压器的容量

全汉字菜单及图形操作提示实现友好的人机对话,触摸按键使操作更简便,可适应冬夏各季。

变压器材质分析仪:多功能测量仪器,相当于往常四种测试仪器:即变压器材质分析仪+有源变压器容量测试仪+变压器特性参数测试仪+变压器直流电阻测试仪。它可对多种变压器的材质、容量、型式、空载电流、空载损耗、负载损耗、阻抗电压、直流电阻等一系列工频参数进行精密的测量。

当前配电变压器生产中,用铝线代替铜线作为导体材质已成为行业公开的潜规则,之所以出现这种情况,主要原因是铝线变压器与铜线变压器相比能节省成本,具有较强经济性。

安全测试

电池及充放电

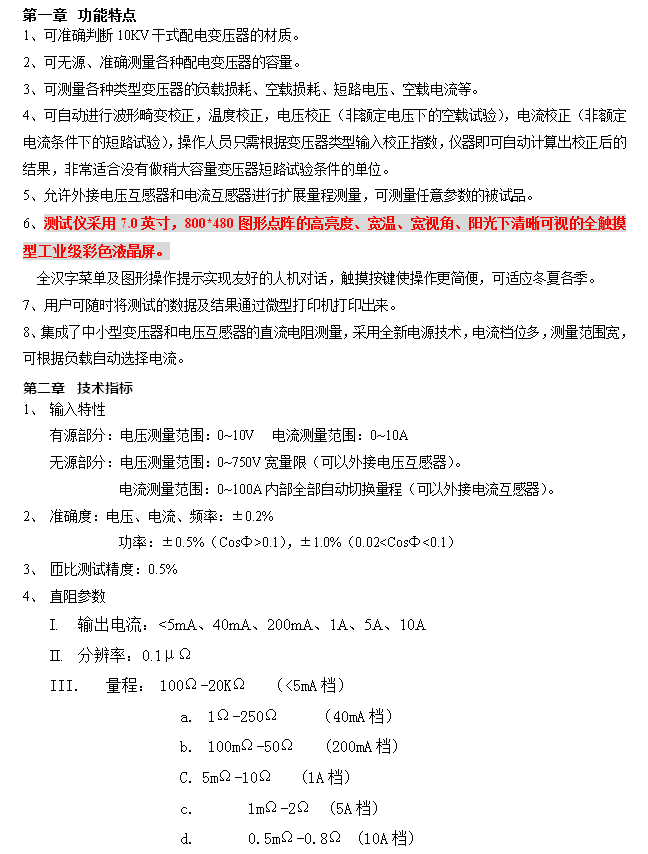

1、 输入特性 有源部分:电压测量范围:0~10V

额定电流下的阻抗电压

首先,从原理上讲,两者作为导电材料使用,差别主要在于导电率的差异,铜线要比铝线导电率高,铜线的电量损耗更低,同样一根粗细的线,电阻比铝小,输送同样的功率,消耗的电量就比较小,最终会导致用户用电的质量上有所差别。

ZSCZ-8800变压器材质分析仪对多种变压器材质、容量、型 式、空载电流、空载损耗、负载损耗、阻抗电压、直流电阻等参数测量

ZSCZ-8800变压器材质分析仪可以盲测10KV配电变压器的容量及35KV、110KV、220KV的变压器容量

-

ZSCZ-8800变压器材质分析仪变压器材质分析仪+容量仪+变压器特性参数仪+直阻仪一体机

1.在测量过程中一定不要接触测试线的金属部分,以避免被电击伤。

2.测量接线一定要严格按说明书操作,否则后果自负。

3.测试之前一定要认真检查设置的参数是否正确。

4.最好使用有地线的电源插座。

5.不能在电压和电流超量程的情况下工作。

6.短路试验时,非加压侧的短接必须良好,否则会对测试结果有影响。

7.做短路试验时,如果高压或中压侧出线套管装有环形电流互感器时,试验前电流互感器的二次一定要短接。

8.试验接线工作必须在被试线路接地的情况下进行,防止感应电压触电。所有短路、接地和引线都应有足够的截面,且必须连接牢靠。测试组织工作要严密,通信顺畅,以保证测试工作安全顺利进行。

9.变压器容量测试仪标准配置短路线100mm2×0.8m,在测量超过1000KVA时,短路线应相应加倍或更粗才能保证测量的精度。

电池采用工业级聚合物锂电池,重量轻,单位储能密度大,受负载和环境温度变化影响小的特性,仪器在开机状态下自动采集供电锂电池的电池电压,并以可视化图形显示,当电池电压电量低于10%时,测试仪自动以声光报警提示,测试仪内部集成了电池的充电模块,充电电压市电交流220V电池充电时长不低于14小时,在测试仪长期不用情况下,请至少每两个月充放电一次。,尽量不要在仪器剩余电量不足10%时测试,并且在充电时不允许测试。

ZSCZ-8800变压器材质分析仪技术指标

电流测量范围:0~10A

无源部分:

电压测量范围:0~750V 宽量限(可以外接电压互感器)。

电流测量范围:0~100A内部全部自动切换量程(可以外接电流互感器)。

2、 准确度:

电压、电流、频率:±0.2%

功率:±0.5%(CosΦ>0.1),±1.0%(0.02<CosΦ<0.1)

3、 匝比测试精度:0.5%

4、 直阻参数

I. 输出电流:<5mA、40mA、200mA、1A、5A、10A

II. 分辨率:0.1μΩ

III. 量程: 100Ω-20KΩ (<5mA档)

a. 1Ω-250Ω (40mA档)

b. 100mΩ-50Ω (200mA档)

c. 5mΩ-10Ω (1A档)

d. 1mΩ-2Ω (5A档)

e. 0.5mΩ-0.8Ω (10A档)

IV. 准确度:大于5毫安:2‰ 小于5毫安: 5‰

5、工作温度:-10℃~ +40℃

6、绝缘:⑴ 电压、电流输入端对机壳的绝缘电阻≥100M?。

⑵ 工作电源输入端对外壳之间可承受工频2KV(有效值)、历时1分钟试验。

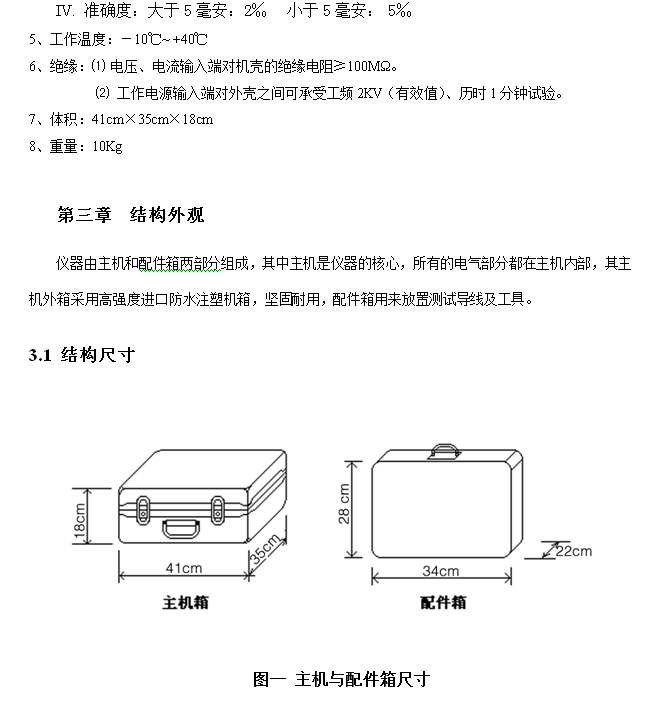

7、体积:41cm×35cm×18cm

8、重量:10Kg

a.主分接为中间分接或中间两分接中之一时

1.双绕阻变压器

2.多绕阻变压器

b.其他情况 a.1.双绕阻变压器:该分接的规定值的±10%

2.多绕阻变压器:指定一对绕阻的规定值的±10%,第二对绕阻规定值的±15%

b.其他成对绕阻的偏差,需经协商并说明 有二个独立绕阻的变压器或多绕阻变压器中规定的第一对独立绕阻 主分接:

当阻抗值≥10%时为±7.5%

当阻抗值<10%时为±10%

其他分接:

当阻抗值≥10%时为±10%

当阻抗值<10%时为±15%

自耦连接的一对绕阻或多绕阻变压器中规定的第二对绕阻 主分接为±10%

其他分接为±15%

4.任一分接的短路阻抗不少于上项a的偏差值 其他绕阻时 ±15%按协议正偏差可加大

5.空载电流标准值(或设计值)的+30%

从成本上考虑,铜线与铝线的差别还在于jiage方面,相同单位的铜线价格大约是铝线的两倍多。除非企业用相关技术把这个损耗控制在国家的规定范围之内,这也是可以的,但迄今为止还未有相应的技术。此外,由于铜线的导热性能较铝线高,在安全方面,长时间使用的话,铜线较铝线有优势。

如果出现在招标项目中以铝线代替铜线,那就存在着严重不诚信行为。

本分析仪集变压器材质测试、容量测试、特性测试、直阻测试、变比测试与一身,是我公司针对这种问题专门开发的一种高精度仪器,既能轻松检测出干式变压器是否以铝代铜以次充好,还能准确测试变压器容量,可准确检测用户是否改、换变压器铭牌。又能对各种变压器的容量、负载损耗、空载损耗、阻抗电压、空载电流等工频参数进行准确测量。

该仪器除具有体积小、重量轻、测量准确度高、稳定性好等特性外,还采用大屏幕液晶显示窗口、图形式菜单操作并配有汉字提示,集多参数于一屏的显示界面,人机对话界面友好,操作简便、易学等优点,大大提高了工作效率,是各级电力用户、质监部门的shou选产品。

变压器的制作原理及应用和参数解析

变压器是变换交流电压、电流和阻抗的器件,当初级线圈中通有交流电流时,铁芯(或磁芯)中便产生交流磁通,使次级线圈中感应出电压(或电流)。变压器由铁芯(或磁芯)和线圈组成,线圈有两个或两个以上的绕组,其中接电源的绕组叫初级线圈,其余的绕组叫次级线圈

1.1变压器绕组引出线部位

该部位的短路故障常发生在斜口螺旋结构的绕组。由于轴向电流的存在,使得斜口螺旋绕组处产生横向力矩而使得绕组扭曲甚至变形,而螺旋绕组绕制过程中自身的恢复原状的应力作用更加剧了这一变形的情况,较易发生短路故障。

1.2对应铁轭下的部位

究其原因,主要有:(1)由于绕组绕制间隙过大或者过于松散,导致铁轭高低压两侧绕组发生变形;(2)短路电流产生的很强的电磁场大多通过铁轭闭合,形成回路,使得铁轭部位受到的电磁力也相对较大,从而导致铁轭发生短路变形;(3)在结构上,铁轭部位对应绕组部分的轴向压紧不够牢固,使得该部位的线饼达不到应有的预紧力,从而导致变形。

1.3换位部位

该部位的变形常见于换位导线的换位,究其原因,主要有:(1)相比普通导线来说,换位导线在换位处的爬坡较陡,其在爬坡处产生的相反的切向力使得里侧绕组的换向直径减小,而外侧绕组换向直径增大,轴向电流的作用使得绕组承受附加力的作用,从而使内换位向中心变形,外换位向外变形。(2)换位导线越粗,其爬坡的坡度越陡,受应力和附加力作用产生的变形越严重。

1.4调压分接区域及对应其他绕组的部位

该部位发生短路损坏的原因有:(1)安匝不平衡使漏磁分布不均衡,其幅向额外产生的漏磁场在绕组中产生额外轴向外力,使得线饼向竖直方向弯曲,并压缩线饼间的垫块。且由于这额外轴向外力还部分或全部地传到铁轭上,使其离开心柱,出现线饼向绕组中部变形或翻转现象。(2)该区域由于运行一段时间后,较厚的垫块自然收缩量较大,一方面加剧安匝不平衡现象,另一方面受短路力时跳动加剧。(3)绕组套装后不能确保中心电抗高度对齐,致使安匝进一步加剧不平衡。(4)该部位的线饼为力求安匝平衡或分接区间的应有绝缘距离,往往要增加较多的垫块,较厚的垫块致使力的传递延时,因而对线饼撞击也较大。

1.5引线间

由于低压引线电压低且电流大,相位120°,短路电流致使引线相互吸引,如引线间固定不当时,则就会发生短路故障。

当然,除了以上原因上,导致变压器短路故障的原因还有很多,如:选用的电磁线与实际运行时作用在电磁线上的应力差异较大;抗短路能力计算时没有考虑温度对电磁线的抗弯和抗拉强度的影响;采用了普通的换位导线和软导线;绕组绕制较松,或是绕组线匝或导线间未做固化处理,或是绕组的预紧力控制布当,或是绕组的套装间隙过大等等。

2.提高变压器抗短路能力的措施

2.1严格控制变压器原材料的质量

原材料的质量直接关系到变压器的制作质量,因此,应严格控制变压器导线、绝缘材料、钢板、铁芯、线圈、油箱、套管等材料的质量,检查其质保书、性能、规格、几何尺寸、外观等,以确保其符合制作工艺要求。如,在选择材料时,应尽量选用半硬以上的自粘性换位导线和组合导线、高密度与油道等距的整体垫块,35kV及以下的内绕组应优先选用环氧玻璃丝筒作绕组内支撑绝缘筒。

2.2提高变压器的制造技术水平,尤其重视线圈制造的轴向压紧工艺

目前,由于制作变压器时采用的是绝缘压板,且是高、低压线圈用的是同一个压板,这就需要较高的制造技术水平,才能制作出符合设计要求的变压器。如在制作线圈时,应运用先进的技术对线圈进行处理,绕制时要紧实,换位处绝缘要垫实,线圈出头要扎紧,撑条和垫块要布置均匀、整齐,线圈的垫块油道尺寸要符合要求且去狭窄及阻塞的现象。待线圈密化完成后,须对其进行恒压干燥和油压处理,以确保线圈在同一个压缩高度。同时,在装配中,内外线圈要撑紧,要严格控制高、低压线圈的压紧状态,保证线圈之间的电抗高度偏差能得到控制,从而确保线圈的抗短路电动力的能力。在此须注意的是,由于在进行线圈的套装时,内线圈在受到径向力的作用后,会向铁心方向移动,此时为保证内线圈的稳定性,可采取增加撑条的数量,或是使用加厚的纸筒作骨架的方法。

2.3对变压器进行短路试验

在变压器制作完成后,对其进行短路试验,可大大提升变压器的质量,并相应地能提高变压器的抗短路能力。所谓短路试验,通常是将高压线圈接至电源,而将低压线圈直接短路。然后调节外施电压,使电流在0.1~1.3倍额定电流范围变化,从而读取不同电压时的短路电流Ik和负载损耗Pk。由于此时铁芯中的工作磁通比额定工作状态小得多,变压器的励磁电流和铁损可以忽略不计,所以短路试验的全部输入功率Pk基本上等于铜损,亦称为负载损耗。通过短路试验,可以求得变压器的负载损耗Pk和短路阻抗Zk。求得变压器的短路阻抗大小,即可知道变压器所能承受的电压大小,这样可有针对性的改进变压器的强度设计,从而提高其稳定性。

2.4使用可靠的继电保护系统

为最大限度的避免变压器因为线路老化、人为因素或是外物干扰而产生短路事故,在变压器系统中应该合理的利用继电保护装置,同时在保护装置上安装母线差动保护、失灵保护等。这样,当变压器出口发生短路故障时,保护装置能快速切除故障,从而大大减小因短路产生的巨大电流对变压器的冲击。

2.5积极开展变压器绕组的变形测试诊断

由于变压器在遭受短路故障电流冲击后,绕组将发生局部变形,因此可通过加强对变压器绕组的变形测试诊断,来提高变压器的抗短路能力。目前,较为常用的变压器绕组变形的试验方法为频率响应法,其通过测量变压器各个绕组的频率响应特性,并对测试结果与短路前测量的图谱进行纵向或横向的相关性比较,从而诊断绕组是否发生变形。但在实际工作中,当频率响应法不具备条件的情况下,可测量变压器绕组电容变化量,通过横向、纵向对比积累的实测电容量,及时掌握变压器绕组的工作状态,从而判断绕组是否变形。实践证明,通过这些方法,可以及时发现变压器由于受短路冲击后造成的绕组变形缺陷,并通过及时的吊检和大修,避免了重大事故的发生。

3.结束语

总而言之,导致变压器在运行过程中发生短路事故的原因很多,其一旦发生短路,就会损害变压器的线路和设备,严重的甚至会导致整个电力系统出现瘫痪。因此,须从控制原材料的质量、重视线圈制造的轴向压紧工艺、对变压器进行短路试验、使用可靠的继电保护以及开展变压器绕组的变形测试诊断这几个方面来提高变压器的抗短路能力,从而保证变压器和电网系统的安全稳定运行。

增值服务

- 三年质保,一年包换,三个月试用

上一篇:光伏干式变压器绕组材质分析仪

下一篇:干式配电变压器绕组材质分析仪

快速跳转